您的位置:首頁(yè)>技術(shù)資料

詳細介紹了循環(huán)流化床-半干法脫硫工藝運行過(guò)程中存在的脫硫塔內壁易粘結、返灰循環(huán)量不足等導致的系統鈣硫比偏高、脫硫效率低、運行不穩定等問(wèn)題,并提出了相應的改進(jìn)措施.通過(guò)對雙流體噴槍的改造、返灰循環(huán)方式的調整等措施,實(shí)現了半干法脫硫工藝的穩定運行及燒結煙氣的達標排放.

0引言

隨著(zhù)環(huán)保形勢的日益嚴峻,如何保證脫硫系統的安全穩定運行顯得越來(lái)越重要。脫硫劑濕法消化、循環(huán)流化床-半干法脫硫工藝具有投資少、運行費用低等優(yōu)點(diǎn),但也同樣存在脫硫塔內壁易粘結、返灰循環(huán)量低等造成的鈣硫比偏高、脫硫效率低及運行不穩定等缺點(diǎn)。相對工藝技術(shù)較為成熟的濕法脫硫而言,通過(guò)技術(shù)改造及工藝優(yōu)化解決上述問(wèn)題顯得尤為重要。

1運行中存在的主要問(wèn)題

1.1脫硫塔粘結

該工藝采用雙流體噴槍實(shí)現向塔內噴入消石灰漿液及冷卻水。由于噴槍角度及位置不合理、脫硫塔入口煙氣溫度過(guò)高導致噴水量過(guò)大等原因,造成脫硫塔內壁粘結。粘結最厚處達3m左右,嚴重影響了脫硫塔內的氣流分布及煙氣流速,造成脫硫效率急劇降低。粘結物脫落還會(huì )造成噴槍砸彎、脫硫塔底部錐斗堵塞等一系列問(wèn)題,不利于脫硫的穩定運行。

1.2返灰循環(huán)量不足

由于匹配增壓風(fēng)機能力偏小、燒結機漏風(fēng)率過(guò)大等原因,造成脫硫塔文丘里下部壓力過(guò)低,限制了返灰的循環(huán)量,且經(jīng)常性發(fā)生塌床,返灰不能實(shí)現高倍率循環(huán),造成資源浪費的同時(shí),塌床易造成揚塵污染。

1.3漿液泵磨損嚴重

設計漿液泵為揚程100m、流量15m3/h,而實(shí)際脫硫塔噴漿位置與漿液泵的實(shí)際高度差為30m左右,漿液泵揚程嚴重不匹配,造成漿液泵及管道內部壓力偏高,漿液泵殼體及葉輪磨損嚴重。

1.4空壓機故障頻繁

此脫硫系統設置2臺30m3空壓機提供所需壓縮空氣。由于存在運行環(huán)境較差、廠(chǎng)房設置標高不足影響散熱等問(wèn)題,經(jīng)常出現因排氣溫度過(guò)高、進(jìn)口空濾堵塞等問(wèn)題造成故障停機。

1.5更換漿液回流閥影響達標排放

噴入脫硫塔的漿液流量通過(guò)回流管路控制,由于漿液的長(cháng)期沖刷,漿液回流閥需定期補焊或更換。在處理漿液回流閥時(shí),需停漿液泵停止噴漿,造成出口短時(shí)間超標排放。

1.6消化器板結

制漿系統消化器在長(cháng)期制漿后內壁易造成Ca(OH)2板結,如清理不及時(shí)易造成消化器卡死,影響脫硫系統的穩定運行。且消化器排漿管道角度偏小,漿液流速過(guò)慢造成管道沉積,影響消化器的制漿量。

1.7除塵器放灰路由不合理

除塵器放灰設置2臺支刮板并入1臺主刮板,然后經(jīng)斗式提升機至中間灰倉,如主刮板機出現故障,則除塵器無(wú)法放灰,返灰缺失勢必影響脫硫系統的達標排放。

2改進(jìn)及優(yōu)化措施

2.1避免脫硫塔粘結

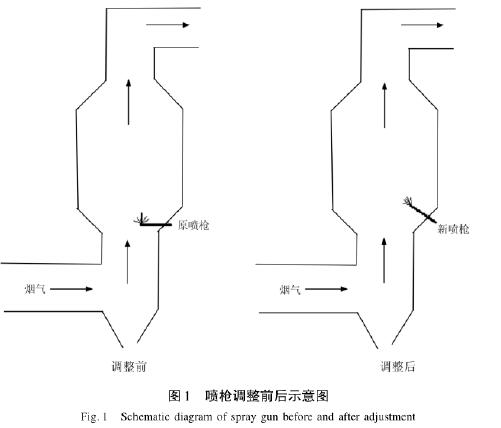

(1)根據塔壁粘結位置,調整噴槍的安裝方式(圖1):在現安裝位置的基礎上,向上移動(dòng)600mm,避開(kāi)文丘里與塔上部連接的漸擴段;噴槍安裝角度由水平安裝調整為斜向上30°安裝。通過(guò)上述調整,基本解決了塔壁粘結問(wèn)題,粘結物厚度控制在100mm以?xún)取?br/>

(2)分別在文丘里上方4m及10m處各加裝3臺1.0kW電振機,并引入主控室電腦實(shí)現自動(dòng)控制,程序設置震動(dòng)5s/h,避免在塔內過(guò)濕時(shí)造成塔壁粘結。

(3)控制燒結機總管溫度,保證脫硫塔入口溫度在170℃以下;通過(guò)降低噴水量來(lái)降低脫硫塔內濕度,避免粘塔。

(4)定期檢查噴槍運行狀態(tài),保證噴槍霧化效果良好。

2.2返灰循環(huán)方式改造

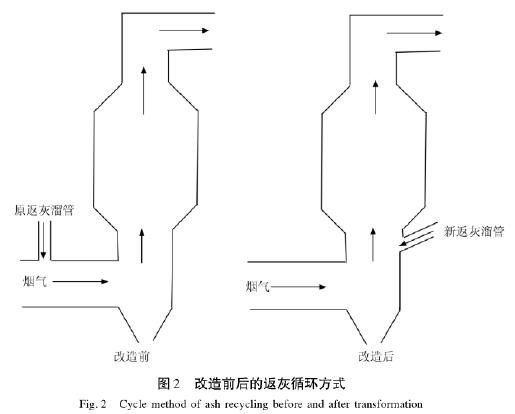

原返灰進(jìn)入脫硫塔的方式:中間灰倉—星型給料機—溜管—脫硫塔入口煙道上部。由于煙氣須經(jīng)文丘里加速,保證循環(huán)流化床的形成,文丘里下部及入口煙道處壓力偏低,返灰循環(huán)量增大時(shí)造成返灰塌落至脫硫塔底部錐斗。為提高返灰循環(huán)倍數,提高脫硫效果,返灰溜管由入口煙道改至文丘里中部(圖2),既保證了返灰循環(huán)量,又保證了返灰在文丘里出口脫硫段的均勻分布。

2.3漿液泵改型

結合實(shí)際漿液泵出入口實(shí)際落差,經(jīng)計算,將漿液泵揚程由100m降低為60m,設計流量保持15m3/h不變,在滿(mǎn)足脫硫需求的基礎上,降低了漿液壓力,延長(cháng)了漿液泵使用壽命。

2.4空壓機使用及維護優(yōu)化

(1)引入部分廠(chǎng)區外網(wǎng)壓縮空氣,實(shí)現2臺空壓機1用1備,便于日常維護。

(2)根據現場(chǎng)使用環(huán)境,確定每運行3000h空壓機需保養1次。

(3)定期清理空壓機頂部散熱器及入口空濾。

2.5漿液回流閥改造

根據現場(chǎng)位置,在漿液回流閥兩端加裝2個(gè)手動(dòng)蝶閥。在日常維護漿液回流閥時(shí),只關(guān)閉手動(dòng)蝶閥,而不再需要停漿液泵停止噴漿,保證了脫硫的連續達標排放。

2.6消化器改造

針對消化器內部粘結物難以清理的問(wèn)題,在消化器側面加裝了3個(gè)檢修孔,每次檢修通過(guò)檢修孔清理內部粘結物,避免日常生產(chǎn)時(shí)消化器卡死。并在消化器出漿口后部引入壓縮空氣,提高出漿管道內部漿液流速,解決了由于管道傾角過(guò)小造成管道內部沉積問(wèn)題。

2.7除塵器放灰路由改造

根據現場(chǎng)3臺刮板機位置,通過(guò)對刮板機下灰溜管的改造,原路由調整為:1#支刮板-主刮板-斗式提升機;2#支刮板-斗式提升機,原放灰路由由1個(gè)分解成2個(gè),極大程度地降低了設備故障對除塵器放灰的影響,實(shí)現了在主刮板故障時(shí),除塵器可正常放灰,脫硫塔返灰可正常配加,很好地保證了脫硫系統的達標排放。

3改進(jìn)效果

改進(jìn)前后效果對比見(jiàn)表1,在降低設備事故的情況下,脫硫效率由75%提高至89%。運行成本方面,電耗降低了0.35元/t鐵,備件費用降低1.4萬(wàn)元/月,實(shí)現了脫硫工序的穩定、高效、經(jīng)濟運行。

4下一步優(yōu)化思路

(1)由于承鋼地處北方,冬季最低氣溫在-20℃以下,壓縮空氣中的水汽易結冰,導致除塵器的提升閥、脈沖閥不動(dòng)作。下一步計劃一是降低壓縮空氣中水汽含量;二是對壓縮空氣管道、提升閥及脈沖閥等進(jìn)行保溫處理;三是提升閥由氣動(dòng)改為電動(dòng)、脈沖閥更換為耐極寒材質(zhì)。

(2)針對脫硫的特殊運行環(huán)境,研究除塵器布袋的適宜材質(zhì),總結影響布袋使用壽命的限制環(huán)節,延長(cháng)布袋使用壽命,并研究布袋查漏的簡(jiǎn)易方式,更好地保證粉塵達標排放。

(3)研究塔外增濕、分級增濕等技術(shù)在承鋼現有工藝布置條件下改造的可行性,以提高脫硫效率。

5結語(yǔ)

脫硫系統的穩定運行以及脫硫效率的提高已提升至與主體設施同等重要的地位。半干法脫硫工藝,經(jīng)上述一系列技術(shù)改造及工藝優(yōu)化,在穩定運行的前提下,很好地保證了脫硫煙氣的達標排放。

上一篇:沒(méi)有了

下一篇:污泥換季膨脹的原因及防范措施

版權所有:@2021-2022 蘭州致遠網(wǎng)絡(luò )科技有限公司

地址:甘肅省蘭州市城關(guān)區雁興路21號